化工新材料发展展望:工程塑料亟需补短板 电子化学品极具优势

2025-03-24 来源:中国工业新闻网

从“十二五”开始,我国化工新材料产业实现较快发展。化工新材料产业发展质量不断攀升,自给率逐步提高。

“预计未来几年,我国化工新材料需求量年均增长率将超过8%。到2030年,我国化工新材料产业自给率将达到90%以上。”在近日召开的“2025珠海高端化学品产业发展暨电子新材料企业洽谈会”上,中国化工经济技术发展中心副主任(主持工作)、中国石油和化学工业联合会化工园区工作委员会秘书长杨挺如是分析。

中国工程院院士、亚太材料科学院院士蹇锡高则建议,我国已经是高分子材料大国,其产量和用量均居世界第一,特别是通用高分子材料已基本国产化。然而,我国还不是高分子材料强国,在高性能高分子材料和功能高分子材料领域,无论品种、产量、质量均存在着差距,应进一步加强科技创新与产业创新的深度融合。

PC产能快速增长 含氟新材料成“黄金产业”

消费提振、产业升级推动了化工新材料的高端化发展,个性化产品以及消费品的快速迭代则促进了材料的多样性延伸。

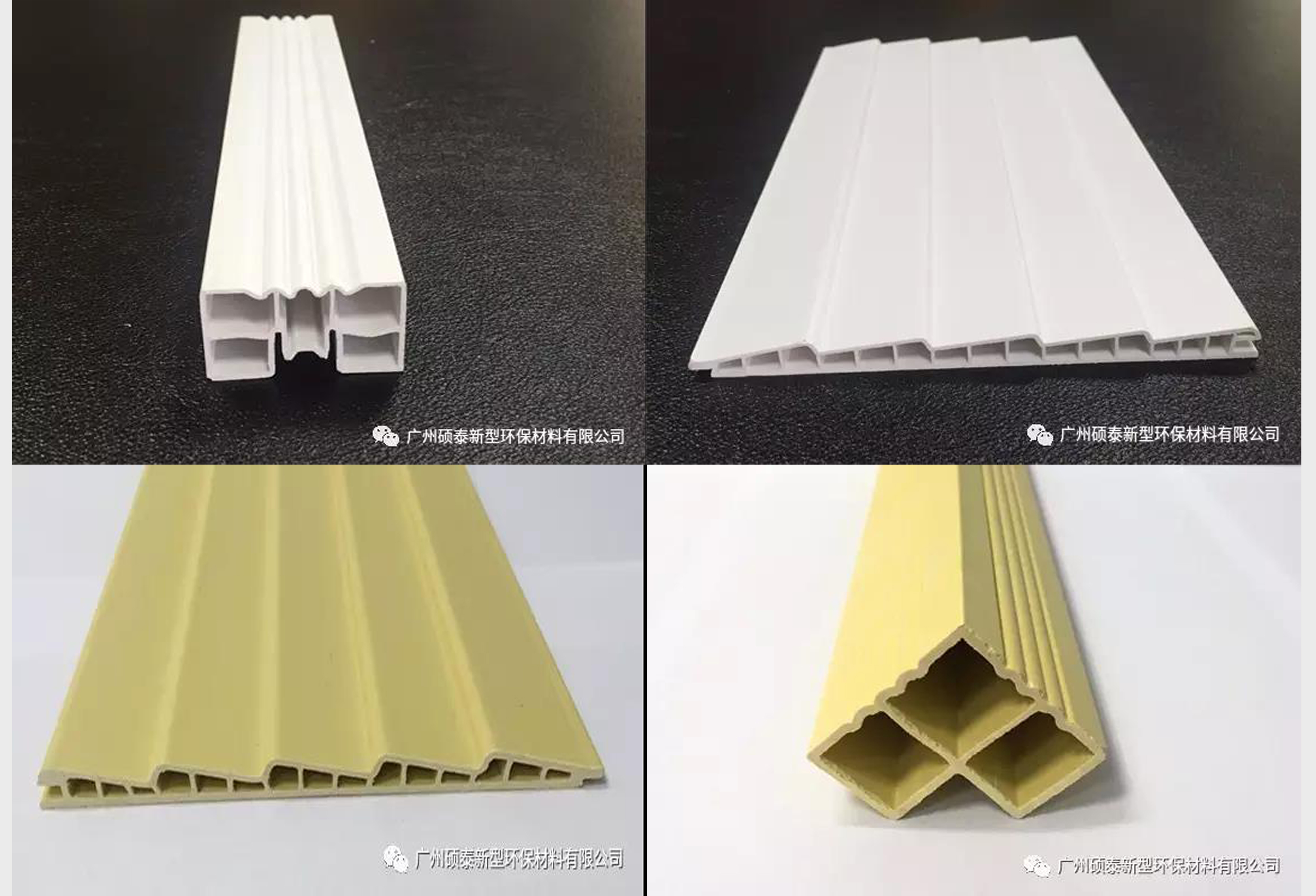

在我国,化工新材料的主要类别包括高端聚烯烃塑料、工程塑料、聚氨酯、氟硅材料、高性能橡胶及弹性体、高性能纤维、功能性膜材料、电子化学品以及锂电池材料等。

聚烯烃的高性能化发展很快,并有加速发展的趋势,极具市场潜力。

在高端聚烯烃上,代表性产品主要包括茂金属聚乙烯,2023年我国自给率为13.9%;茂金属聚丙烯,2023年我国自给率为16.8%。此外,还有C6、C8共聚聚乙烯、三元共聚聚丙烯、高抗冲聚丙烯等。

在特种聚烯烃上,代表性产品主要包括超高分子量聚乙烯(UHMWPE)、乙烯-极性单体共聚物(EVA为代表性产品,也包括EAA、EMA等多种产品)、POE弹性体、EVOH树脂、COC/COP等。

高性能工程塑料是在高温下仍保持高强、高韧、高绝缘、耐辐照等优异综合性能的高分子材料,是发展航空航天、舰船、核能、电子电气等高技术和国防军工不可或缺的重要材料。

“高性能工程塑料是发展高技术和国防军工急需的重要材料,长期受西方发达国家垄断、封锁。应分析问题,找准目标,通过需求牵引,实现创新发展。”蹇锡高指出。

工程塑料领域,补短板是未来发展的主要方向。杨挺建议,可以从三个方面着手。

第一,提升大宗工程塑料的生产水平。提高聚甲醛、PBT、聚碳酸酯(PC)等已有产品的质量水平;提升聚苯硫醚、聚酰亚胺、聚醚醚酮等已产业化工程塑料的生产规模;实现特种工程塑料的产业化,如聚芳醚醚腈、PEN、PCTG、特种尼龙等。

第二,消除关键配套原料供应瓶颈。主要是α-烯烃、CHDM、己二晴等关键原料,以及丁二酸、戊二胺、BDO等。

第三,加强塑料改性、塑料合金技术开发。提高工程塑料细分市场的适用性和产品。

“原料一体化和装置规模化推动PC产能快速增长,已成为我国工程塑料最大品种。国内PC在生产制造的先进性和低成本上已初步形成竞争优势,多元化、定制化产品仍有待提高。”杨挺分析。

高性能氟硅材料中,硅基单体、高性能氧化硅、氮化硅中间体制成的新材料,广泛应用于新能源汽车、航空航天、高端装备、绿色环保等战略新兴产业,发展潜力巨大。

“未来,这是一个万亿级新赛道,目前才百亿规模。”杨挺预测。

据悉,含氟新材料主要包括四氟乙烯、聚偏氟乙烯、聚全氟乙丙烯、可溶性聚四氟乙烯等含氟聚合物、氟橡胶、含氟精细化学品和新一代制冷剂等,是化工行业的“黄金产业”。

“虽然我国含氟新材料市场份额位居世界首位,但高端品种仍高度依赖进口。”杨挺分析,“‘十五五’,我国将实现高性能品种的国产化。例如半导体极PFA、乙烯-四氟乙烯共聚树脂(ETFE)、新一代制冷剂等;将开发出满足不同行业需求的专用化、系列化产品,应用于半导体、医疗设备等行业;优化生产和后加工等工艺技术,将提高产品稳定性,降低工艺能耗以及拓宽应用领域。”

光刻胶国产化率待提升 低空经济带动新材料发展

处于国产替代、跨越发展的窗口期,电子化学品成为极具潜力的未来产业。

电子化学品又称电子化工材料。一般泛指电子工业使用的专用化学品和化工材料,即电子元器件、印刷线路板、工业及消费类整机生产和包装用各种化学品及材料。在业界,电子化学品被誉为“精细化工皇冠上的明珠”。

杨挺介绍,电子化学品主要包括基板、光致抗蚀剂、电镀化学品、封装材料、高纯试剂、特种气体、溶剂、清洗前掺杂剂焊剂掩膜、酸及腐蚀剂、电子专用胶黏剂及辅材等。应用领域包括半导体集成电路(IC)、新型显示(FDP)、印制线路板(PCB)等。特点是产品品种多、质量要求高、技术壁垒高、产品更新换代快、附加值高、对环境洁净度要求苛刻等。在制程化学品领域,主要包括光刻胶及配套材料、湿电子化学品、电子特气、其他材料。

2023年我国光刻胶整体国产化率约25%。其中,半导体光刻胶国产化率仅月8%;新型显示用光刻胶国产化率约25%;印制线路板用光刻胶国产化率较高,约50%。

在半导体光刻胶应用领域,g线、i线国产化率均为10%,主要布局企业是彤程新材、苏州瑞红、北京科华、容大感光等;KrF、ArF国产化率均为1%,主要布局企业是彤程新材、上海新阳、苏州瑞红、南大光电、北京科华、徐州康博、鼎龙股份等;EUV仍在研发阶段。

在新型显示光刻胶应用领域,彩色光刻胶、黑色光刻胶的国产化率均为5%,TFT-LCD正性光刻胶大部分依赖进口。

而在印制线路板光刻胶应用领域,湿膜及阻焊油墨的国产化率达到50%,但IC载板用阻焊干膜仍几乎全国依赖进口。

“2023年,我国光刻胶市场规模达225亿元,预计到2030年市场规模将达到310亿元。”杨挺预测。

湿电子化学品中,半导体集成电路领域,湿电子化学品国产化率约35%,新型显示领域国产化率约48%,印制线路板和光伏电池领域基本实现国产化。

“2023年,我国湿电子化学市场规模为199亿元,预计到2030年市场规模将达到454亿元。”杨挺分析。

我国电子特气整体国产化率约60%,部分产品较国外仍存在较大差距。其中,半导体用电子特气整体国产化率约46%,新型显示用电子特气国产化率约55%。在国家政策的大力支持下,部分产品突破技术壁垒,达到国际水平。

“2023年,我国电子特气市场规模223亿元,预计到2030年,市场规模将达到505亿元。”杨挺表示。

当前,我国锂电池产业全球领先。2024年,全国锂电池出货量达到1214.6吉瓦时,同比增长36.9%,全球市场占比78.6%。锂电池所需的锂、镍、钴、锰等数十种原材料,超过70%均有中国工厂进行初加工。

锂电池材料与锂电池同步快速发展。四大关键材料中,除电解液(全球占比84%)外,其他三种全球市场占比均超过90%。

“固态电池呼之欲出,预计到2027年将实现规模化应用,原有锂电池生产格局将被打破,纳电池、全钒液流电池等电池产品开始在市场上崭露头角。多元化是‘十五五’电池发展的主基调,现有生产企业将面临较大的冲击,特别是电解液生产企业。”杨挺预测。

民用航空业、新能源产业是《新产业标准化领航工程实施方案(2023-2035)》中的八大新兴产业,属于低空经济。

“2024年,我国低空经济市场规模约为6700亿元,预计2025年将达到8500亿元。低空经济的快速发展,将带动固态电池、高性能纤维、特种工程塑料等新材料的快速发展。”杨挺展望。

(中国工业报记者 余娜)